Ultraleicht Flugzeugselbstbau, Teil 3

Das Muster ist ausgewählt, die individuellen Modifikationen stehen fest – jetzt geht es um die handwerkliche Umsetzung. Holz, Metall und Kunststoff sind zu verarbeiten, Bespannen und Lackieren runden den Bau der Zelle ab

Es ist, als ob man ein Rumpfgerüst und eine Rohbaufläche findet und beginnt, ein Flugzeug daraus zu bauen. Das macht das Produkt nicht schlechter, aber einen Unterschied“ – so brachte es ein Freund auf den Punkt, als er meinen Tulak-„Bausatz“ sah. Das war 2001. Was der heutige Musterbetreuer Rainer Hückel (HB Kitplane Company) anbietet, verdient tatsächlich die Bezeichnung Bausatz. Normalerweise gehören dazu alle Teile, Materialien und Unterlagen, die zur Fertigstellung der Zelle notwendig sind. Fehlt hier etwas, beginnt die Grübelei.

Kitplane aus Holz – immer gut versiegeln

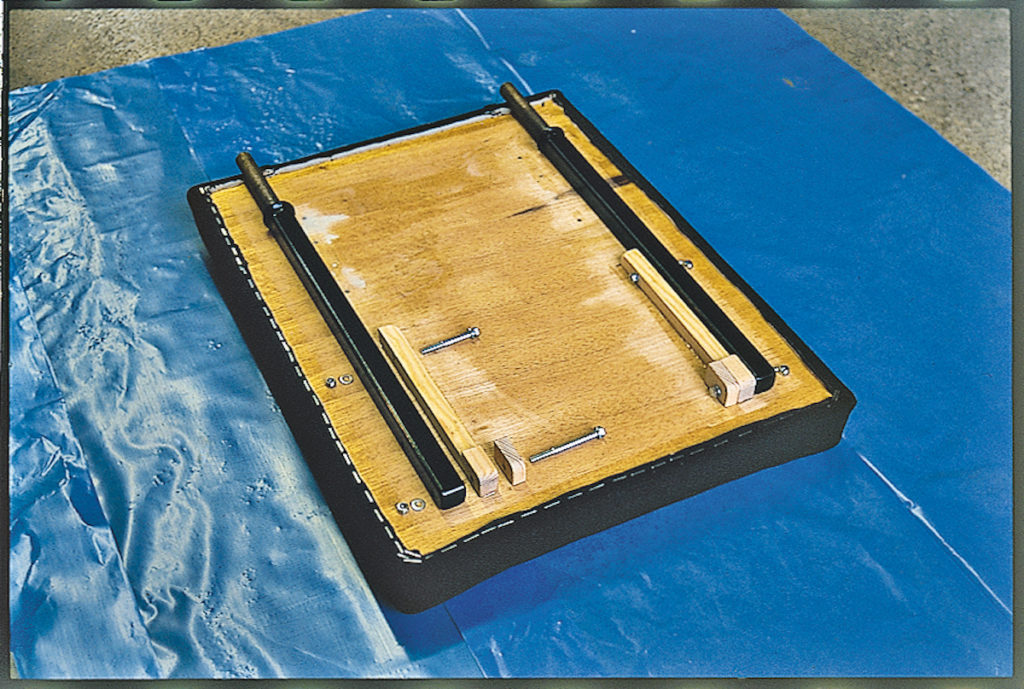

Technische Lösungen zu finden war für mich meistens schwieriger, als sie handwerklich umzusetzen. Beispiel Sitze – sie sollten bei der Tulak aus Holz bestehen: ein Brett als Sitzfläche, eins als Lehne, auf Unter- und Rückseite zur Verstärkung und zur Fixierung zwischen den Rumpfrohren jeweils mit Vierkant-Kiefernleisten verleimt; das Ganze mit Schaumstoff gepolstert und Stoff bezogen (was ich von einem Autopolsterer erledigen ließ). Doch wie dick muss eine Sitzfläche aus Flugzeugsperrholz eigentlich sein, und welche Versteifungen braucht sie, wenn später bei 4 g positiver Last (sicheres Abfang-Lastvielfaches laut Bauvorschriften) ein 90-Kilo-Passagier draufsitzt und nicht auf das darunter verlaufende Steuerrohr für Quer- und Höhenruder krachen soll? Wer da die richtigen Dimensionierungen nicht berechnen kann oder niemanden kennt, der das kann, setzt entweder zu viel oder zu wenig Material ein, baut somit entweder zu schwer, oder er hat ein Steifigkeits- beziehungsweise Festigkeitsproblem.

Sägen, schleifen, bohren, kleben, in diesem Fall mit Epoxyharz und -härter L-160 – Modellbauer kennen das. Streichen der Holzoberflächen mit Isoliergrund eher nicht. Mit dieser gelblichen Flüssigkeit mussten alle nicht zu bespannenden Oberflächen der Holzflügel sowie der Querruder und Landeklappen mit dem Pinsel versiegelt werden – eine zeitaufwändige, stumpfsinnige Arbeit.

Nicht jeder Schritt beim Flugzeugbau macht Spaß …

Aber was nimmt man nicht alles in Kauf für die filigrane, leichte Stäbchenbauweise der Rippen und die hohe aerodynamische Güte eines Holzflügels. Alle Oberflächen, die bespannt werden sollten, habe ich mit Holzimprägnierlack gestrichen. Die Bodenbretter und der Kofferraumboden erhielten zwei Schichten transparenten Bootslack, da hier die Oberflächen auch mechanisch beansprucht werden. An Holzarbeiten fielen darüber hinaus nur die Längsleisten (Kiefer) auf halber Rumpfhöhe an, die den Rumpfquerschnitt gefälliger machen und als Distanzhalter zwischen Stahlrohrgestell und Bespannung dienen. Auf der Rumpfunterseite erfüllt eine solche Leiste die gleiche Funktion.

Baustoff Metall für ein Kitplane – einfach zu verarbeiten

Bei der Tulak (heute: Cubby) ist der Rumpf vor dem Cockpit mit 0,5 Millimeter starkem Aluminium beplankt, ebenso die Tür. Die Bleche müssen zurechtgeschnitten werden, wofür eine Bandsäge, Blechschere oder Handsäge geeignet ist. Wer dünne Bleche von Hand sägt, muss allerdings einen sehr spitzen Winkel zwischen Sägeblatt und Blech wählen, damit das Blatt nicht „rupft“ und das Blech verbiegt.

Als mir im Lauf der Zeit klar wurde, welche Vorteile eine Bandsäge hätte, dachte ich, die Investition lohne sich nicht mehr – was ein Trugschluss war. Zu viele Stunden habe ich mich von Hand abgemüht. Auf den Stahlrohren des Rumpfes und der Tür werden die Bleche mit Alu-Blindnieten befestigt.

Handarbeit kann Stunden dauern – manchmal lohnt sich die Investition einer Maschine

Wichtig: Die Bohrungen für die Niete müssen etwas Übermaß haben; bei 3-Millimeter-Nieten beispielsweise bohrt man 3,2-Millimeter-Löcher. So kann auch ein längeres Blech mit vielen Nietverbindungen aufgebracht werden, ohne dass es Wellen wirft. Dazu ist das Blech zunächst mit Clecos (Heftstiften) zu fixieren. Erst wenn das gesamte Blech überall glatt aufliegt, wird ein Cleco nach dem anderen durch einen in Grundierung (für Stahl oder Alu, je nach vernietetem Material) getauchten Niet ersetzt. Nicht von mehreren Seiten nieten! Sonst wellt sich das Blech spätestens am letzten Niet, weil es in keine Richtung ausweichen kann.

Mühsam wurden Metallarbeiten vor allem dort, wo ich mich für Abweichungen vom Serienflugzeug entschied. So zum Beispiel bei den Klappfenstern – normalerweise ist die Tür fest verglast. Die Fensterrahmen fertigte ich aus Alu-L-Profilen, die Fensterspalte wurden an allen Rändern außer oben mit gekanteten 0,5er Blechen abgedeckt. Mit einer zusätzlichen Aufhängung an der Tür, zwischen den beiden vorhandenen, ließ sich die Türachse auch zur Drehachse der Fenster machen.

Im Nachhinein betrachtet ist die Idee mit den Klappfenstern nicht optimal umgesetzt: Auf der linken Seite würden sie mehr bringen. Dazu hätten zwar drei Aufhängepunkte an den Rumpf geschweißt werden müssen, aber es wäre eine weitere Konfigurationsmöglichkeit entstanden: beidseits offen fliegen – rechts mit offener Tür, links mit hochgeklappten Fenstern.

Modifikationen sind oft aufwändiger als sie im ersten Moment erscheinen

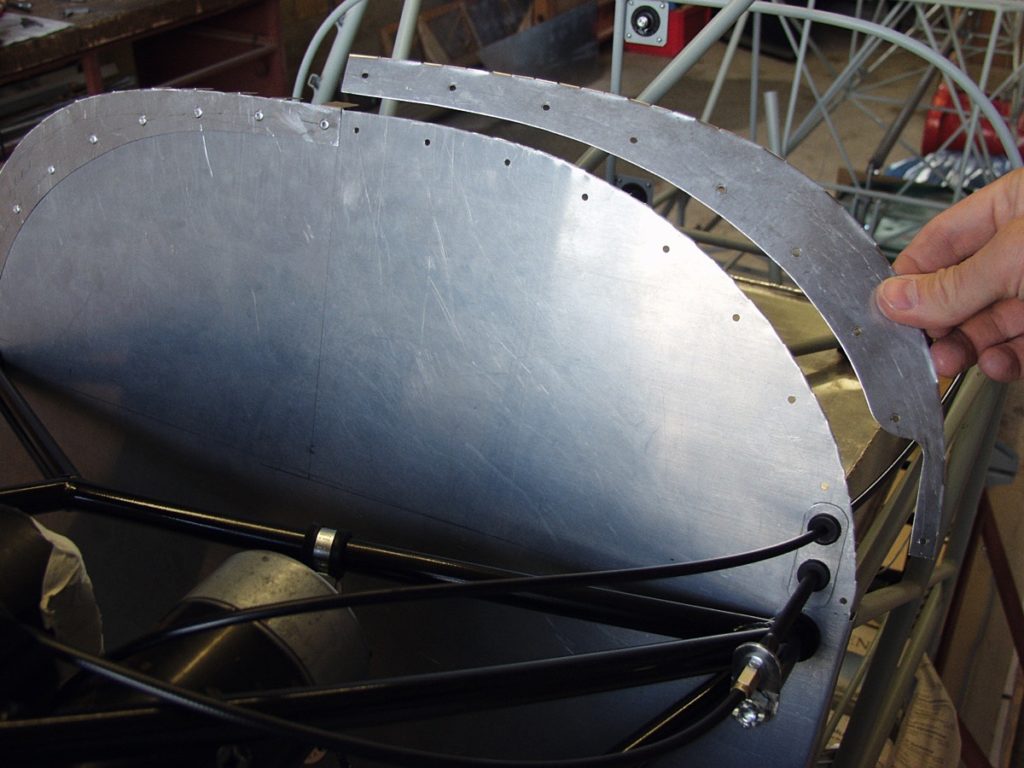

Aufwändiger war die Modifikation der Flugzeugschnauze durch den anderen Antrieb (Limbach statt BMW, dazu mehr in Teil 4, „Systeme“). Dabei führte kein Weg an einer neuen Motorhaube vorbei. Die Idee: Preceptor Aircraft (USA) hat eine schöne Cowling für seine Ultra Pub, die mit VW-Motor fliegt. Also passt auch mein Limbach drunter. Irgendwie würde sich das GFK-Teil schon adaptieren lassen, jedenfalls wäre das nicht so schwierig, wie eine Cowling komplett neu anzufertigen. Welchen Zusatzaufwand am Rumpf dies nach sich ziehen würde, war mir nicht klar: Brandspantquerschnitt im oberen Bereich ändern, damit die Cowling aufliegt; Rumpfrücken vorn über den Brandspant hinaus verlängern, weil die Cowling zu kurz ist; Vorderkante des Blechs abstützen, damit belastbare Auflagepunkte für die Cowlingbefestigungen zur Verfügung stehen.

Kitplane aus Kunststoff – das Baumaterial ist ideal für sphärische Formen

Die Cowling selbst brachte mich fast zur Verzweiflung. Es begann damit, dass mir ein Unterschied zwischen amerikanischem und deutschem UL nicht bewusst war: die gesetzlichen Bestimmungen zur Lärmemission. Während die Ultra Pub keinen Schalldämpfer braucht, lag bei mir schon lange ein superleiser Falke-Auspuff mit Nachschalldämpfer rum. Hätte ich ihn montiert, wäre mir sofort der Platzbedarf unter der Cowling klar geworden. So aber schaute mir der Auspuff die ganze Zeit vom Regal aus dabei zu, wie ich die Ultra-Pub-Cowling fix und fertig anpasste – bis ich sie mit montiertem Auspuff befestigen wollte …

Es war nicht der „Hungrige Wolf“, den man in jener Nacht in Itzehoe heulen hörte. Das sind die schlimmsten Momente bei so einem Projekt: wenn man tagelang gearbeitet hat und am Ende nicht mal dort steht, wo man begonnen hat, sondern noch weiter hinten. Alles aufreißen, Cowlingunterteil tiefer und breiter machen, neue Verbindung zum Oberteil herstellen, Kontur zulaminieren – und als Wochenenden später alles fertig war, fragte ein ahnungsloser Vereinskollege: „Bist Du immer noch an der Cowling?“.

Tagelange Arbeit kann den Erbauer zurückwerfen. Nicht unterkriegen lassen!

Die Kunststoffarbeiten beschränkten sich auf ein Teil, das im sphärischen Bereich der Motorhaube vorn unten notwendig war, um die Kontur zu schließen. Dazu wurden von außen zunächst dünne Balsaholzleisten konturgerecht über das Loch gebogen, mit doppelseitigem Klebeband auf den Cowlingrändern fixiert und grob mit GfK verstärkt. In dieser Negativform entstand dann das Teil, das fehlte: Form verspachteln und mit Trennwachs einpinseln, nacheinander drei Lagen Glasfasergewebe rein, jeweils mit Polyesterharz getränkt (kein Epoxy, sondern Polyester, weil der Hersteller für die Cowling das gleiche Harz verwendet hat), aushärten lassen, trennen, einpassen, verkleben, spachteln und schleifen.

Am Ende war die Motorhaube zwar schlimm gestückelt, doch seit Farbe drauf ist, sieht das niemand mehr. Vor allem aber ist ihre Formgenau so, wie ich sie wollte: unten wuchtig und oben schmal, damit ein schönes Dekolletee entsteht, aus dem die Zylinder weit herausragen. Leider vernachlässigen viele Selbstbauer die Ästhetik der Flugzeugschnauze; die Formgebung tritt in den Hintergrund, wenn die Cowling irgendwie dem Motor angepasst werden muss. Warum nicht vorher eine Verkleidung zeichnen, die harmonisch in den Rumpf übergeht und so aussieht, wie man sie haben will? Schließlich ist die Cowling beim Flugzeug so etwas wie die Galionsfigur bei einem Schiff – sie gibt der Flugzeugseele ein Gesicht.

Verglasung – Verarbeitung je nach Material

Das Plexiglas, das vom Hersteller geliefert wurde, riss jedes Mal, wenn ich versuchte, es zu bohren. Später erfuhr ich, dass man den Bohrer speziell anschleifen oder eigens dafür geeignete Bohrer verwenden muss. Ein Freund, der zur selben Zeit eine Tulak baute (naja, er hat ein Jahr später angefangen und war zwei Jahre früher fertig), nahm Makrolon – „da kannst du einen Knoten reinmachen, und es bricht nicht“. Das klang gut.

Nachteil von Makrolon: Es ist nicht spritfest, beim Tanken muss man höllisch aufpassen. Heute würde ich beschichtetes Makrolon nehmen, das sowohl benzinresistent als auch kratzfester ist. Geschnitten wird Makrolon mit der Stichsäge, montiert mit Niete oder Schrauben.

Es ist noch kein Grundrisszeichner vom Himmel gefallen

Auf den beidseitigen Schutzfolien lässt sich der Grundriss gut anzeichnen – wenn man weiß, wie er ausssieht. Bei der Frontscheibe war das nicht einfach: unten ein runder Rumpfrücken, an dem die Scheibe abschließen muss, an der Flügelnase ein Wechsel der Wölbungsebene mit Ausrundungen, damit das Material hier nicht überstrapaziert wird …

Mit Schablonen aus Pappe näherte ich mich der endgültigen Form – die dann doch nicht stimmte: Ich vergaß, die Frontscheibe in einem Stück als Dachverglasung weiterzuführen. Anstückeln wollte ich nicht; eine unnötige, nicht transparente Verbindungsstelle im Blickfeld des Piloten – das würde mich später stören. Also nochmal Makrolon kaufen für eine neue Frontscheibe und alles von vorn.

Wie beim Vernieten von Alu(blechen) müssen die Löcher in den Scheiben größer gebohrt werden, und zwar deutlich größer (bei 3-Millimeter-Nieten/Schrauben: 4 bis 4,5 Millimeter), damit keine Spannungen auftreten. Aufwändig war die Anfertigung der vielen schmalen Abdeckbleche entlang der Scheibenränder, mit denen das Makrolon vernietet wurde. Sie mussten abgewinkelt sein, damit keine Stufe, sondern ein sanfter Übergang zur Rumpfkontur entsteht. Doch wie kantet man einen 1,5 Meter langen, 2,5 Zentimeter breiten und 0,5 Millimeter starken Alustreifen?

Tipps beim Flugzeugbau von Vereinkollegen können Gold wert sein

„Ich hab da noch eine Kantbank zu Hause im Keller, kannst Du Dir holen“ – der beste Satz, den ich seit langem hörte. Er kam von Hermann, einem älteren Clubkollegen, der mir häufig über die Schulter schaute.

In vielen Clubs gibt’s einen Hermann, für Selbstbauer ist er wichtiger als der Weihnachtsmann. Hermann wusste zum Beispiel auch, was man mit abgesägten Schrauben macht, damit sie an der Schnittfläche nicht rosten: „Musst du salpetern“. Und dann weiter, in den Ohren eines Süddeutschen wie im „Werner“-Comic: „Aber das Zeuch kriecht man kaum noch inner Apotheke, weil man aus Salpetersäure auch Bomben bauen kann.“

Bespannung eines Bausatzflugzeugs

Fast jeder Amateurbauer geht beim Bespannen anders vor. Wie bespannt wird, hängt auch vom Muster ab. Die hier gezeigte Methode erhebt nicht den Anspruch, die einzig richtige zu sein; sie ist ein bewährter Kompromiss zwischen Robustheit und Gewichtsminimierung – bei ULs immer wichtig.

Bespannung für den Zuschnitt fixieren, hier am Rumpfboden. Zurechtgeschnitten wird der Stoff (hier Diatex 1500, popu- lärer ist Ceconite) mit einer Zackenschere, damit die Übergänge an den Rändern fließender sind

Kleber aufbringen. Dazu Klebestellen zweimal dick mit Klebelack (10 Prozent verdünnt mit Spannlackverdünnung) einpinseln. Dazwischen trocknen lassen. Klebelack nur dort aufbringen, wo die Bespannung aufliegen soll; angrenzende Stellen abkleben, damit die Bespannung später nicht in eine unerwünschte Kontur gezwungen wird

Bespannung verkleben. Stoffbällchen mit Aceton oder Spannlackverdünnung tränken und damit die Bespannung über den Klebeflächen „durchreiben“. Das Aceton löst den Klebelack kurzzeitig an, sodass der Bespannstoff darin einsinkt. An komplizierten Stellen wie dem Randbogen eventuell Stoff überstehen lassen, erst nach dem Verkleben exakt abschneiden und Überstand separat verkleben

Stoff mit Heißluftföhn straffen – wie von Geisterhand spannt sich das Material. Vorsicht: Temperatur und Abstand an einem Muster ausprobieren!

Spannlack mit Kunststoffrolle auftragen. Erster Anstrich unverdünnt, zweiter 10 Prozent verdünnt, dritter 15, vierter 20 Prozent verdünnt. 3 Prozent Aluminium-Pulver als UV-Schutz dem vorletzten Anstrich beimischen – nicht dem letzten, sonst haftet später die Farbe schlecht

Nicht vergessen: Verdopplungen an allen Durchführungen sowie Entwässerungsloch-Verstärkungen in allen Rippenfeldern und Rudern. Als Kleber dient Spannlack

Zackenband als Schutz an allen Auflagestellen der Bespannung (Rippen, Rohre, Kanten). Zum Verkleben beide Seiten mit unverdünntem Spannlack zügig einstreichen, Zackenband sofort auflegen (Spannlack trocknet schnell), mit schmaler Rolle einmal Spannlack drüber

Mit dem Bügeleisen lassen sich gezackte, hervorstehende Ränder und andere leicht unebene Stellen glätten, auch solche, an denen der Klebelack sehr unregelmäßig aufgetragen wurde

Lackieren des Kitplanes

Polyurethanlack oder Autolack mit Weichmacher – das ist die Alternative beim Lackieren bespannter Flugzeuge. Weichmacher wird Autolack zugegeben, damit die Lackschicht elastisch bleibt, was bei der vibrierenden Oberfläche bespannter Flugzeuge wichtig ist – andernfalls gibt’s irgendwann Risse. Profi-Lackierer aus der Kfz-Branche empfehlen meistens Autolack, aber selten aus guten Gründen, sondern weil die Betreffenden nichts anderes kennen.

Flugzeug-Lackierer, die Erfahrung mit bespannten Maschinen haben, bevorzugen jedoch Polyurethan-(PU-)Lack. Der bleibt dauerelastisch – was bei Autolack trotz Weichmacher nicht gewährleistet ist. Gute PU-Lacke bietet zum Beispiel der LTB Eichelsdörfer in Bamberg an. Den Lackier-Job lassen die meisten Selbstbauer einen Profi erledigen. Dabei kann man nämlich das ganze Flugzeug versauen; nochmal probieren, ein Teil neu anfertigen – das geht beim Lackieren nicht. Die hier vorgestellte Tandem Tulak hat Ralf Kahl von Aeroclean in Husum perfekt lackiert. Fragen Sie Ihren Lackierer, wie Sie die Oberflächen vorbereiten (reinigen, aufrauen) und abkleben sollen!

Welche Menge Farbe (bei PU-Lack: Farbe plus Härter plus Verdünnung) benötigt wird, hängt vom Flugzeug sowie davon ab, wie viel beim Lackieren daneben geht: Bei zahlreichen einzeln aufgehängten Teilen ist der Verlust größer als bei einem weit vormontierten Flugzeug. Im Fall der D-MQOP hatte der Lackierer zwölf Liter Farbe, dazu Härter und Verdünnung, wobei einige Liter übrig blieben.

Bei ULs wichtig: Der Lackierer muss wissen, dass er keinen Echo-Klasse-Anspruch erfüllen darf. Sonst haut er unnötig viele Farbschichten drauf, und die Lackierung wird zwar wunderschön, aber viel zu schwer. Zwei Schichten Farbe reichen vollkommen. Darunter darf man die Textilstruktur der Bespannung und Zackenband-Ränder ruhig noch erkennen, worauf viele Amateurbauer von Flugzeugen im Retro-Look sogar Wert legen. Ohnehin hat die Farbe bei der hier beschriebenen Bespannweise eine rein optische Funktion.

Text: Peter Wolter, Fotos: Christina Scheunemann, P. Wolter; fliegermagazin 10/2009

Peter Wolter kam vom Drachenfliegen zur motorisierten Luftfahrt und von der Soziologie zum Journalismus. Er steuert ULs sowie E-Klasse-Maschinen und hat sein eigenes UL (eine Tulak) gebaut.

- Kitplane

- HB Kitplane Company

- LTB Eichelsdörfer

- Flugplatz Itzehoe

- Ultraleicht Flugzeugselbstbau

- Selbstbauprojekt

- Tulak

- Selbstbauer

- Flugzeugbau